Ths. Hoàng Quốc Trọng1, PGS. TS. Phạm Gia Điền1, Ks. Nguyễn Thị Thanh Hà1. Ks. Giang Thế Việt2

1Trung tâm Phát triển công nghệ cao – Viện Hàn lâm Khoa học và Công nghệ Việt Nam

2Công ty Tư vấn Đầu tư Phát triển Xi măng CCID – Tổng Công ty công nghiệp xi măng Việt Nam

*Email: trong@htd.vast.vn

TÓM TẮT

Tổng công ty công nghiệp xi măng Việt Nam (Vicem) có nhiều nhà máy xi măng với công suất chiếm 30% công suất xi măng của Việt Nam. Các nhà máy xi măng sử dụng nhiều nhiên liệu. Ở Việt Nam chất thải công nghiệp (CTCN) có xu hướng ngày càng gia tăng. CTCN được thu gom và xử lý chủ yếu bằng thiêu đốt gây ô nhiễm môi trường, ảnh hưởng đến cộng đồng, hệ sinh thái và đa dạng sinh học. CTCN có nhiều loại có nhiệt trị cao, bao gồm cả chất thải nguy hại. Việc nghiên cứu sử dụng CTCN làm nhiên liệu thay thế (NLTT) tại Vicem sẽ đóng góp cho công tác bảo vệ môi trường, phát triển kinh tế – xã hội, tránh lãng phí nguồn “Tài nguyên có giá trị” tại Việt Nam.

Từ khóa: Chất thải công nghiệp, nguyên liệu thay thế, bảo vệ môi trường, xi măng

ABSTRACT

The Vietnam Cement Industry Corporation (Vicem) has many plants with the 30% of total Vietnam’s cement capacity. The Vicem’s plants use the large amount of fuels as coal, oil. In Vietnam, the amount of industrial waste every year is very large with increasing trend. This waste is collected and processed primarily by means of incineration with high costs and causing affect the environment. It causes environmental pollution, adversely affect the life of communities and ecosystems, landscapes, biodiversity… Industrial waste has types of high calorific wastes, including various types of hazardous waste. The research on using industrial wastes as alternative fuels in Vicem, which contribute to the environment protection, economic – social development and avoid wasting “valueable resources” in Vietnam.

Keywords: Industrial wastes, alternative fuels, environmental protection, cement

I. ĐẶT VẤN ĐỀ

Theo định hướng phát triển các khu công nghiệp, khu chế xuất (KCN) đến năm 2015 và định hướng đến năm 2020 được Thủ tướng phê duyệt, Việt Nam sẽ có 455 KCN. Hiện nay mới chỉ có 293 KCN đi vào hoạt động, phát thải 6-4,5 triệu tấn chất thải 1 năm, tới năm 2020 sẽ là từ 9 đến 13,5 tấn chất thải 1 năm [1]. CTCN chủ yếu được xử lý bằng phương pháp đốt gây ảnh hưởng xấu đến môi trường và sức khỏe cộng đồng. Chi phí xử lý CTCN dao động từ 300-600USD/tấn [2]. Nhiều loại CTCN có nhiệt trị cao có thể sử dụng cho nhiều ngành sản xuất vật liệu xây dựng (Gạch, ngói, xi măng…), giấy, điện…

Các ngành công nghiệp ở Việt Nam sử dụng rất nhiều nhiên liệu để sản xuất. Các ngành sử dụng nhiều nhiên liệu là điện, xi măng, luyện kim… Riêng đối với ngành xi măng, để sản xuất gần 55 triệu tấn xi măng cần ít nhất 6,5-8,4 triệu tấn than. Việt Nam đang đứng trước nguy cơ cạn kiệt nguồn khoáng sản than, dự kiến từ năm 2016 phải nhập từ 6-7 triệu tấn/năm [2].

Trên thế giới, nhiều nước đã sử dụng CTCN làm NLTT. Việt Nam hiện có rất ít đơn vị sử dụng. Điển hình là Nhà máy Holcim Hòn Chông (Kiên Giang) thay thế được 15% nguyên liệu truyền thống [5]. Sử dụng CTCN làm NLTT mang lại nhiều lợi ích cho Việt Nam trong việc bù đắp vấn đề thiếu hụt năng lượng, bảo vệ môi trường và phát triển bền vững.

Xuất phát từ nhứng lý do trên, việc nghiên cứu mô hình sử dụng CTCN thay thế nhiên liệu trong công nghiệp sẽ mang lại nhiều lợi ích cho việc phát triển kinh tế – xã hội của Việt Nam.

II. ĐỊNH HƯỚNG SỬ DỤNG CHẤT THẢI CÔNG NGHIỆP

Qua quá trình khảo sát, đánh giá để lựa chọn các loại CTCN phù hợp trong số rất nhiều loại CTCN từ quá trình sản xuất. Phân loại thành các nhóm với mục đích để lựa chọn các loại chất thải phù hợp.

Quá trình lựa chọn bắt đầu từ phân loại định tính, khảo sát – thử nghiệm và ra quyết định lựa chọn. Nhiệt trị phụ thuộc vào đặc tính nguyên gốc của chất thải có yêu cầu trên 3.000Kcal/kg. Quá trình nghiên cứu đã lựa chọn được 18 loại CTCN, trong đó có 10 loại chất thải nguy hại có nhiệt trị từ 3.233Kcal/kg đến 13.400Kcal/kg. Có 12 loại CTCN cao hơn nhiệt trị than cám 3C Hòn Gai, chủ yếu là chất thải nhiễm dầu mỡ, nhiều nhất là dầu thải, giẻ lau nhiễm dầu [2].

3. TỔNG QUAN VỀ TÌNH HÌNH SỬ DỤNG CHẤT THẢI CÔNG NGHIỆP TRONG CÔNG NGHIỆP XI MĂNG

3.1. Tình hình sử dụng chất thải nông nghiệp làm nguyên liệu thay thế trong sản xuất xi măng

Hiện nhiều nước như Na Uy, Thụy Điển, Nhật Bản, Hàn Quốc… đã áp dụng phương pháp đốt CTCN bằng lò nung xi măng. Phương pháp này tận dụng được nhiệt độ cao và thời gian lưu cháy dài (> 5 giây) để phá vỡ cấu trúc bền vững của chất thải nguy hại.

Lò nung tận dụng được nhiệt năng từ quá trình thiêu đốt các CTCN để thay thế tiết kiệm một phần nhiên liệu. Tro xỉ từ quá trình đốt CTCN sẽ tương tác hoặc kết hợp nguyên liệu của xi măng và là thành phần phụ gia cho xi măng.

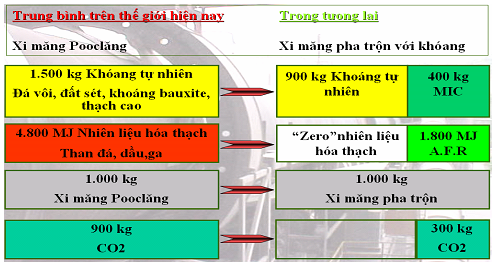

Hình 3.1. Khả năng sử dụng nguyên – nhiên liệu thay thế trên thế giới trong tương lai (Theo WB, 2004)

3.2. Sử dụng chất thải công nghiệp làm nguyên liệu thay thế trong sản xuất xi măng tại Việt Nam

Hiện nay ở Việt Nam, Công ty xi măng Holcim Việt Nam là đơn vị tiên phong trong việc sử dụng CTCN làm NLTT. Các đơn vị khác (Chủ yếu thuộc Vicem) cũng đang có kế hoạch sử dụng CTCN thay thế than cám. Tuy nhiên, việc sử dụng mới chỉ mức độ thử nghiệm.

Holcim Việt Nam là 1 liên doanh giữa Nhà máy xi măng Sao Mai – Liên doanh giữa Tập đoàn Holcim Thụy Sĩ và Công ty Xi Măng Hà Tiên 1. Với công suất 2.000 tấn clinker/ngày, tuân thủ “Chương trình hành động phát triển bền vững ngành xi măng” của Hội đồng các doanh nghiệp thế giới về phát triển bền vững, Holcim Việt Nam đã trở thành trung tâm xử lý rác thải khu vực phía Nam.

– Quá trình hoạt động: Thời gian thử nghiệm từ năm 2003 và chính thức hoạt động năm 2007. Riêng trạm nghiền clinker Cát Lái từ năm 2005 đã sử dụng 100% trấu thay cho dầu FO. Theo tính toán cứ 3 kg trấu tương đương 1kg dầu FO. Mỗi năm trạm nghiền Cát Lái đốt 7.000 tấn trấu, thay thế trên 2.000 tấn dầu FO vừa giảm ô nhiễm môi trường và giảm chi phí cho Holcim Việt Nam [3].

– Địa bàn hoạt động: Khu vực Đông Nam Bộ và Tây Nam Bộ bao gồm chủ yếu là TP.HCM, Đồng Nai, Bà Rịa – Vũng Tàu.

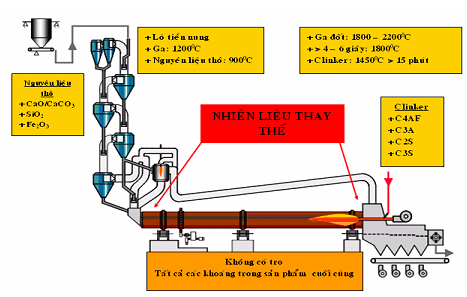

Hình 3.2. Qui trình sản xuất xi măng sử dụng chất thải làm nhiên liệu thay thế (Theo Holcim Vietnam)

– Kết quả thu được: Lượng than được thay thế bằng CTCN khoảng 15% lượng than tiêu thụ (Khoảng 30.000 tấn/năm). Đảm bảo các yếu tố về môi trường [3].

IV. TỔNG QUAN CÁC YẾU TỐ TRONG QUÁ TRÌNH SỬ DỤNG CHẤT THẢI CÔNG NGHIỆP TRONG SẢN XUẤT XI MĂNG

4.1. Hiện trạng sử dụng nhiên liệu trong các nhà máy xi măng (NMXM)

Ngành công nghiệp xi măng nước ta sẽ đạt 66 triệu tấn tổng công suất thiết kế, sản lượng đạt 55 triệu tấn. Tính riêng khu vực phía Bắc tổng công suất các nhà máy xi măng khoảng 50 triệu tấn.

Tổng lượng than đang sử dụng 6,5-8,4 triệu tấn than cám/năm. Nếu chỉ tính riêng các nhà máy thuộc Vicem bao gồm Bút Sơn, Tam Điệp, Hải Phòng, Hoàng Thạch, Bỉm Sơn và Hoàng Mai, khối lượng than sử dụng 1,5 – 1,8 triệu tấn/năm [2].

4.2. Các ưu điểm của các nhà máy xi măng trong việc sử dụng chất thải công nghiệp

Nhiệt độ xử lý cao có thể đạt đến chuyển hoá 99,99% chất độc hại. Nhiệt độ của lò nung xi măng phải đạt đến 1350 0C – 14500C [4,6].

Thời gian nằm trong vùng thiêu đốt dài, lớn hơn 5-8 giây, các loại lò thiêu đốt chất thải khác khó đạt được [4,5,6].

Trong lò nung xi măng là môi trường kiềm có tác dụng xử lý khí cháy (như HCl, SO2 vv…). Tro xỉ (Chủ yếu là kim loại) là phụ gia của clinker [4,6].

Lò nung xi măng vận hành với điều kiện áp suất âm, khí khói và bụi khói bốc ra ngoài, còn các lò khác khó có thể thực hiện được [6].

4.3. Các tồn tại trong việc sử dụng chất thải công nghiệp tại các nhà máy xi măng

CTCN thường chưa được phân loại, kích thước khác nhau. Vì vậy, CTCN cần được xử lý trước khi sử dụng.

Vị trí các NMXM thường nằm tại các khu vực gần nguồn nguyên liệu (mỏ đá vôi), xa các KCN. Nguồn CTCN tập trung tại các KCN gần đường QL1 (Chiếm 20%), QL5 (Chiếm 40%), QL18 (Chiếm 25%, QL2 (Chiếm 10%), còn lại là các tuyến đường khác, tập trung chủ yếu tại Vùng kinh tế Bắc Bộ (Hà Nội, Hải Phòng, Vĩnh Phúc, Hải Dương, Hưng Yên, Bắc Ninh). NMXM Hoàng Mai và Bỉm Sơn là 2 nhà máy có nhu cầu sử dụng NLTT lớn nhưng lượng CTCN nhỏ [2]. Nếu Khu kinh tế Nghi Sơn và Vũng Áng ra đời thì đây là lựa chọn tốt cho vấn đề xử lý CTCN.

Mặt bằng nhà máy, công nghệ cũng cần được dự tính cho việc lắp đặt thêm thiết bị cần thiết khi thực hiện đốt CTCN.

Việc đốt CTCN trong đó có chất thải nguy hại đòi hỏi phải có Giấy phép hành nghề xử lý, tiêu huỷ, thu gom, vận chuyển chất thải nguy hại.

V. CĂN CỨ XÂY DỰNG MÔ HÌNH SỬ DỤNG CHẤT THẢI CÔNG NGHIỆP TẠI CÁC NHÀ MÁY XI MĂNG

Căn cứ pháp lý: Các loại CTCN bao gồm cả chất thải thông thường và chất thải nguy hại phải tuân thủ quy định về quản lý và sử dụng CTNH. Cụ thể là Thông tư số 12/2011/TT-BTNMT về Quản lý chất thải nguy hại và QCVN 41:2011/BTNMT về đồng xử lý chất thải nguy hại trong lò nung xi măng.

Căn cứ hoàn cảnh thực tế và nhu cầu sử dụng tại các NMXM:

– Mỗi NMXM đều có đặc điểm riêng như xa các KCN, sản lượng khác nhau, sản lượng xi măng thay đổi theo mùa vụ (Tăng trong mùa khô thường hay gọi là mùa xây dựng, giảm về mùa mưa)…

– Sự khác biệt về tính chất hoạt động của từng NMXM là căn cứ để điều tiết lượng CTCN sử dụng cho từng nhà máy.

– Việc đốt CTCN phải tập trung, liên tục, số lượng nguyên liệu lớn [4,5].

– CTCN đa dạng, không đồng nhất, không được phân loại triệt để.

Đánh giá các yếu tố khi xây dựng mô hình hoạt động phù hợp:

– Sự mất cân đối trong việc phân bố dẫn tới việc tăng chi phí vận chuyển, làm giảm hiệu quả sản xuất.

– Tính toán các giải pháp cụ thể để giải quyết các vấn đề cho việc sử dụng CTCN tại các NMXM. Đó là:

- Điều tiết sản lượng rác giữa các KCN và các NMXM. Tối ưu nhu cầu và kỹ thuật sử dụng, tính toán cự li hợp lý, nhu cầu sử dụng phù hợp.

- Nâng cao hiệu quả trong việc sử dụng năng lượng bằng các giải pháp kỹ thuật như sử dụng dầu thải thay dầu đốt (DO, FO), phân loại tại nguồn thải, tiền xử lý trước khi sử dụng…

Ngoài các phân tích ở trên còn phải tính đến các yếu tố như khả năng áp dụng, nhu cầu hiện hữu, tức thì của các NMXM, tính cấp thiết trong công tác bảo vệ môi trường của Việt Nam…

VI. CÁC MÔ HÌNH SỬ DỤNG CHẤT THẢI CÔNG NGHIỆP TẠI VICEM

6.1. Các mô hình được đề xuất

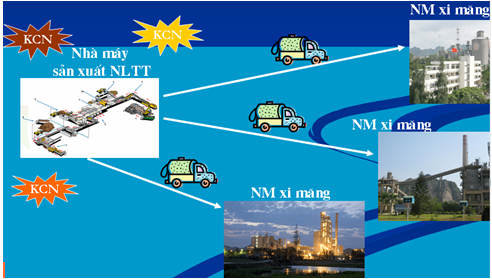

Xuất phát từ các căn cứ trên, có thể đề xuất các 3 mô hình hoạt động của các NMXM của Vicem trong việc sử dụng CTCN làm NLTT.

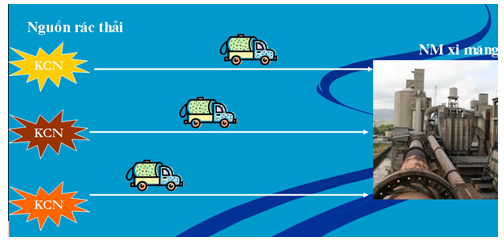

– Mô hình 1: NMXM tự thu gom rác thải từ nguồn, vận chuyển về nhà máy, lưu trữ, bảo quản và xử lý – tiêu huỷ CTCN

Theo mô hình này thì NMXM vừa là đơn vị thu gom, vận chuyển, vừa là đơn vị xử lý và tiêu huỷ (Giống mô hình của Holcim Việt Nam).

Yêu cầu: NMXM phải tự đầu tư phương tiện vận chuyển, tổ chức thu gom, phân loại, vận chuyển và xử lý CTCN. Phải có giấy phép hành nghề về thu gom, vận chuyển, xử lý và tiêu hủy chất thải nguy hại.

– Mô hình 2: NMXM đi thuê 1 đơn vị có chức năng thực hiện thu gom, phân loại, vận chuyển CTCN để sử dụng

Yêu cầu: Lúc này nhà máy xi măng chỉ cần có 1 loại Giấy phép xử lý, tiêu huỷ chất thải nguy hại.

– Mô hình 3: VICEM xây dựng nhà máy sản xuất NLTT cho ngành xi măng

Khi đó bên cạnh việc tổ chức dự án, xin cấp phép hoạt động như Mô hình 1, Vicem phải tiến hành đầu tư công nghệ, trang thiết bị, con người để có thể hoạt động.

6.2. Phân tích hiệu quả, ý nghĩa của từng mô hình nói trên

Mỗi mô hình đều có ưu điểm riêng. Mô hình 1 mất rất nhiều thời gian, chi phí cao nhất, đầu tư dàn trải tại từng NMXM. Mô hình 2 chi phí thấp nhất, ít mất thời gian nhưng không chủ động nguồn CTCN, chịu sự lệ thuộc vào bên ngoài (Công ty thu gom, vận chuyển CTCN).

Mô hình 3 mức đầu tư lớn một lần, tập trung nên tránh lãng phí. Mô hình này còn thể hiện tính linh hoạt khi Vicem chủ động nguồn CTCN, thu gom được tại nguồn, có thể phân bổ, điều phối hợp lý trong các NMXM. Đây là mô hình hợp lý nhất cần được áp dụng.

Theo mô hình này, tính riêng cho 6 NMXM ở phía Bắc của Vicem, thì lượng chất thải tại 28 KCN lớn ở phía Bắc đủ đáp ứng nhu cầu làm NLTT với mức thay thế là 15% [2]. Lượng CTCN sẽ được tập trung để tiền xử lý (Chất thải rắn). Riêng chất thải lỏng (Dầu thải, dung môi thải…) có thể sử dụng trực tiếp tại đầu phun của lò nung thay thế dầu DO, FO. Mô hình này sẽ giải quyết được bài toán về tối ưu nhu cầu sử dụng CTCN và cự ly từ nguồn thải tới nhà máy (Xa nhất là NMXM Hoàng Mai khoảng 120km) [2].

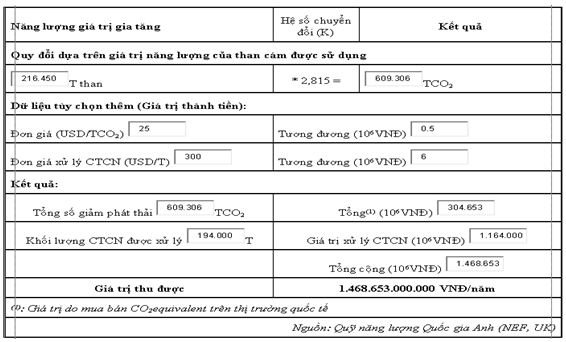

6.3. Hiệu quả kinh tế của việc sử dụng CTCN làm NLTT

Việc sử dụng CTCN làm NLTT mang lại hiệu quả kinh tế rất lớn. Nếu chỉ tính cho 6 nhà máy xi măng ở phía Bắc như đã kể trên và lượng CTCN sử dụng thay thế khoảng 15% lượng nhiên liệu theo tính toán thì sẽ tiết kiệm được 219,45 tấn than cám 3C/năm và sử dụng được khoảng dưới 1/5 CTCN có thể sử dụng tại 28 KCN phía Bắc [2].

Nếu áp dụng cơ chế sản xuất sạch CDM trong các NM xi măng để được cấp Chứng chỉ giảm phát thải – Certified Emission Reductions (CERs) thì hiệu quả kinh tế như sau:

Bảng 6.1. Hiệu quả kinh tế

6.4. Hiệu quả xã hội – môi trường:

Giảm thiểu tranh chấp về môi trường trong xã hội do ô nhiễm CTCN; tiết kiệm nguồn tài nguyên không tái sinh là than đá, dầu mỏ; không phát thải khí nhà kính (GHG), khí làm suy giảm tầng ozon (ODS) vào môi trường; bảo vệ môi trường và phát triển bền vững.

KẾT LUẬN

Quá trình nghiên cứu sử dụng CTCN làm NLTT đã lựa chọn ra được 18 loại có khả năng làm nhiên liệu thay thế sử dụng cho các ngành xi măng. Đây là tiềm năng để sử dụng CTCN trong các ngành công nghiệp khác.

Việc nghiên cứu sử dụng CTCN thay thế nhiên liệu trong công nghiệp mở ra nhiều cơ hội như vừa tiết kiệm chi phí xử lý chất thải, tận dụng được nguồn năng lượng thay thế, giảm phát thải khí nhà kính, bảo vệ môi trường và phát triển bền vững.

Kết quả nghiên cứu cùng kinh nghiệm sử dụng CTCN làm NLTT tại Việt Nam và thế giới là căn cứ để Bộ Tài nguyên và Môi trường cho phép sử dụng CTCN trong nhiều ngành công nghiệp.

TÀI LIỆU THAM KHẢO

[1]. Báo cáo môi trường quốc gia năm 2009: Môi trường công nghiệp. Báo cáo môi trường quốc gia năm 2011: Chất thải rắn.

[2]. Trung tâm Công nghệ hóa dược và hóa sinh hữu cơ, 2011. Nghiên cứu sử dụng chất thải làm nhiên liệu thay thế tại các nhà máy xi măng.

[3]. Vietnam Holcim Cement Co., Ltd, 2012. Báo cáo về quản lý chất thải nguy hại gửi Bộ TN-MT.

[4]. Hoàng Quốc Trọng, 2011. Báo cáo tổng quan về công nghệ sản xuất xi măng, các nhà máy tiềm năng cho đồng xử lý chất thải – Dự án “Quản lý PCBs Việt nam” (VEA/ISEA PMU).

[5]. Technical Guidelines on Cement Kilns:

– Environmental Protection Department, 2007. Technical Guidelines on Co-processing of Hazardous Waste in Cement Kilns.

– Holcim – GTZ, 2006. Guidelines on Co-processing Waste Materials in Cement Production.

– Basel Convention, 2011. (Draft) Technical Guidelines on Environmentally Sound Co-processing of Hazardous Waste in Cement Kilns.

[6]. Công ty Tư vấn Đầu tư Phát triển Xi măng CCID – Tổng Công ty công nghiệp xi măng Việt Nam. Hướng dẫn kỹ thuật lò nung xi măng.

[7]. Thông tư 12/2011/TT-BTNMT ngày 14/042011 quy định về quản lý chất thải nguy hại.

[8]. QCVN 41:2011/BTNMT – QCKT quốc gia về đồng xử lý chất thải nguy hại trong lò nung xi măng.

………………………………………………………………………………….

Nguồn: Trích dẫn từ kỷ yếu Hội nghị môi trường toàn quốc lần thứ IV, Bộ tài nguyên và Môi trường, Hà Nội, 29/09/2015

…………………………………………………………………………………..

Leave a Reply